Fanbus Baybus F3B fait par ThePIT le 22 Septembre 2002 |

Fanbus/Baybus - F3B by ThePIT

Tout d'abord, salut à tous ! Voici mon 1er guide sur JackyPC.com et

sur le tuning en général ; ce guide consiste à présenter

un F3B et sa réalisation. Le découpage du guide se fera en plusieurs

parties:

1° ) Présentation du F3B

- Introduction

- Avantages du F3B

2° ) Cahier des charges de la réalisation

3° ) Réalisation étape par étape

- Travail sur le boitier

- Travail sur la façade

- Réalisation du circuit électrique

4° ) La finition

5° ) Liste du matériel utilisé

- Fournitures

- Divers

1° ) Présentation du F3B :

- Introduction :

F3B est le nom que j'ai donné à une réalisation faite par mes

soins et pour laquelle j'ai fait ce guide ; il s'agit des initiales de "Fanbus/Baybus".

Il s'agit d'un boitier 5"1/4, récupéré sur un vieux lecteur de CDROM par exemple,

dans lequel on va pouvoir faire tenir un fanbus et un baybus à la fois, d'où

son nom.

Ci-dessus, le logo crée pour l'occasion ! lol ;-)

- Avantages du F3B :

Les avantages de cette réalisation sont les suivants:

> réunir 2 réalisations en 1 seule : fini les fils reliant un baybus à un

fanbus, autres câblages hasardeux et place perdue par des enchevêtrements

de fils en tous genres ! les 2 réalisations sont fusionnées !

> compacité du F3B : l'espace occupé par le F3B est celle d'un emplacement

5"1/4 classique,

> une réalisation plus propre : toute la connectique est minutieusement rangée

dans le boitier 5"1/4 donc c'est propre et il se monte comme un lecteur CDROM

avec des vis traditionnelles dans n'importe quelle tour,

> liberté du choix du type d'alim : on peut brancher le F3B sur l'alim

pour le synchroniser avec l'alimentation du PC ou encore mieux, le mettre sur

une alimentation indépendante. Dans mon cas, j'ai choisi de le connecter

à un adaptateur secteur fournissant du 12V à 1A maxi, de manière

à alimenter mes ventilos correctement et pour pouvoir laisser le F3B

allumé PC éteint.

Avec cette astuce, on peut le laisser allumer pour faire baisser rapidement

la température interne du boitier en quelques minutes par temps de chaleur

quand le PC a fonctionné pendant une période assez longue ! ;-)

2° ) Cahier des charges de la réalisation :

Il ne faut pas se voiler la face, le F3B que j'ai réalisé est loin d'un modèle

de haute technologie avec des contrôles de tensions à 7V, des rhéostats, des

montages complexes et autres gadgets etc...

Le but que je m'étais atteint était de :

- réaliser un fanbus/baybus dans un lecteur CDROM,

- avoir une façade avec 5 interrupteurs : 4 pour contrôler des ventilateurs

et 1 interrupteur général pour alimenter ou pas le F3B,

- avoir des LEDs rouges et vertes pour voir facilement si le ventilateur à contôler

était mis sous tension ou pas,

- alimenter séparément 4 ventilateurs de 12V... en 12V ; il n'y a pas de 7V

dans mon montage :( mais bon, on peut adapter selon les besoins,

- avoir le meilleur niveau de finition possible tout en faisant quelque chose

de fiable et robuste,

- utiliser au maximum les possibilités de récup' ! ;-)

- utiliser des connexions Molex pour alimenter le F3B et pour les sorties.

Voici la vue générale du F3B une fois terminé,

pas mal non ? :)

3° ) Réalisation étape par étape

:

- Travail sur le boitier :

Le travail a commencé par trouver un vieux lecteur CDROM pour

récupérer son boitier métallique complet. J'avais un vieux Mitsumi 4X IDE (rip,

il a été mon 1er lecteur CD... paix à son âme, lol !) qui était quasiment HS

et dont le tiroir était mort ; il faisait parfaitement l'affaire !

Après l'avoir démonté entièrement et vidé de son contenu (pcb, moteurs, tiroir...)

pour en retirer le boitier externe, il a fallu le nettoyer un peu pour le rendre

plus propre et enlever ces fichues traces de doigts qui marquent sur certaines

tôles (tâches d'oxydation)

Pour ce faire, j'ai utilisé une éponge type Spontex et du récurant CIF : j'en

ai mis quelques gouttes sur le côté qui gratte de l'éponge, puis j'ai frotté

minutieusement c'est à dire pas trop fort en faisant des mouvements en petits

cercles en avançant petit à petit, puis en faisant des mouvements de gauche

à droite, puis de bas en haut. Je n'ai pas pas fait ça très longtemps (1 à 2

minutes par côté, le couvercle du lecteur et l'intérieur du boitier ayant subit

le même traitement) de manière à ne pas attaquer trop la protection initiale

de la tôle. Ensuite, il faut rincer.

N'ayant plus de traces de doigts et un toucher poli et lisse de la tôle du boitier,

je l'ai ensuite fait sécher en l'essuyant avec un chiffon pour enlever toutes

traces d'humidité.

Le séchage effectué, il faut mettre de côté le boitier en le mettant dans du

papier type sopalin, ce qui permet aussi de tenir le boitier sans remettre de

nouvelles traces de doigts !!!

- Travail sur la façade :

Vu l'apparence d'un lecteur CD, je vous laisse imaginer ce que qu'on peut bien

faire de la façade initiale... c'est à dire pas grand chose ! Dans mon

cas, je voulais que la façade du F3B soit faite à partir d'un cache de baie

5"1/4.

Pourquoi ? c'est l'idéal et y a pas mieux ! il suffit de choisir un cache de

la même couleur que sa tour puis il restera à trouver le moyen de fixer le cache

comportant les interrupteurs sur le boitier du lecteur CD ; on aura à la fin

un F3B qui aura une apparence de lecteur CD... mais bon, on vera ça plus tard,

voyons comment faire pour créer notre façade ! ;-)

Bon, comme vous avez pu le devinez, la façade sera réalisée avec un cache de

baie 5"1/4. Dans mon cas, j'en ai récupéré plusieurs pour ne pas utiliser ceux

de ma tour : j'en ai pris un pour la réalisation et quelques uns en guise de

pièces de rechange, au cas où que je l'explose pendant le montage ou le perçage...

!

Ayant une tour AOPEN HX08, les caches initiaux sont très classiques mais j'ai

du prendre un modèle parmi ceux de ma tour, histoire d'en récupérer plusieurs

qui avaient une fixation quasi identique (je parle du type de clips du cache)

et un aspect le plus ressemblant possible.

Muni d'un cache, restait à voir comment mettre en place les interrupteurs et

les LEDs. J'ai fait quelquechose de simple et classique : 4 interrupteurs type

leviers / inverseurs centrés vers la gauche et 1 interrupteur basculant non

inverseur centré vers la droite.

Chacune des 4 LEDs rouges se situerait en haut de chacun des 4 leviers et seraient

centrées puis idem pour les 4 LEDs vertes sauf que les LEDs se trouveraient

en bas de chacun des leviers.

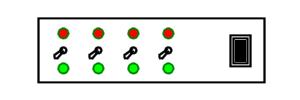

Ci-dessus, le marquage pour le perçage des trous de la façade

Après les mesures et le positionnement des marques au crayon de papier sur le

cache selon l'illustation, il suffit ensuite de faire les trous à la perceuse

pour :

- les 8 trous pour les 8 LEDs et leur support,

- et les 4 trous pour les interrupteurs à levier.

Reste ensuite à faire une ouverture rectangulaire pour pouvoir installer l'interrupteur

à bascule ; je l'ai faite en effectuant plusieurs passages au cutter sur le

tracé du rectangle en appuyant assez fort jusqu'à arriver à mi-profondeur. J'ai

alors achevé la découpe au ciseau à bois et au marteau. (/!\ attention à vos

doigts et à ne pas exploser le plastique du cache sinon tout serait à refaire).

Les gens possédant un Dremel pourront régler cette affaire en quelques tours

de disques ! ;-)

Le travail de découpe réalisé, il faut ébavurer les trous et enlever les copeaux

indésirables puis nettoyer le cache. J'ai nettoyé ça au CIF et à l'éponge Spontex

: le CIF est javellisant et l'éponge va permettre de gratter légérement ce qui

va donner un aspect rénové au plastique. Bien sûr, il faut rincer et faire sécher...

Bon, pour les LEDs, il va falloir leur trouver un support chacun de manière

à pouvoir les fixer correctement et proprement sur la façade. Personnellement,

j'ai fait encore un travail de récup'...Vous ne devinerez jamais ou j'ai récupéré

les supports de LEDs que j'ai pu utiliser... Et bien, il s'agit de supports

de lampes d'une girlande électrique de Noël !!! J'en ai récupéré 8 sur

une vieille girlande de Noël mais il fallait avoir le coup d'oeil pour savoir

que ça pouvait être utilisé comme des supports de LEDs !

A gauche sur l'illustration, le support de LED et à droite, le montage

d'une LED dans un de ces supports récupérés

Ils permettent d'insérer facilement une LED de 5mm en la rentrant au 4/5 en

ayant une séparation idéale de la cathode et de l'anode de la LED qui allait

être insérée. Il suffit alors d'installer les LEDs dans leurs support puis de

placer le support dans la façade ; si le trou est bien fait, le support doit

forcer un peu à l'insertion. Dans mon cas, j'ai ensuite mis 2 goutes de cyanolit

depuis l'intérieur de la façade sur les supports pour les coller fermement à

la façade. La cyanolit est suffisament liquide pour entrer par capilarité entre

l'extrémité du support (côté extérieur de la façade) et la façade. Pour avoir

un bon résultat, il faut plaquer la façade (en ayant rentré tous les supports

sur la façade) sur une table puis mettre la cyanolit puis maintenir plaqué la

façade durant 1 minute par support (largement suffisant)

Reste en suite à placer les 4 interrupteurs à leviers dans leur trou respectif

de manière à ce que le levier puisse être baissé ou monté bien dans l'axe LED

rouge / LED verte. Le système pour fixer un interrupteur à levier est un système

vis / écrou ; il suffit d'enfiler la partie fileté de l'interrupteur dans le

trou puis de visser l'écrou avec une clé. Dans mon cas, j'ai souhaité pour faire

plus soigné de laisser le minimum de filetage des interrupteurs apparent : pour

ce faire, j'ai mis les sortes de rondelles à crans et une autre rondelle - qui

étaient jointes avec les interrupteurs - entre la façade et la tige filetée

de chaque interrupteur.

Pour l'interrupteur à bascule, il se clipse simplement dans le trou rectangulaire

à condition qu'il ne soit pas trop large.

Ci-dessus l'apparence de la façade terminée,

supports de LEDs, interrupteurs à levier et interrupteur à bascule

mis en place

- Réalisation du circuit électrique :

Le circuit électrique est, dans mon cas, la partie où j'ai passé le plus de

temps. Vu que je travaillais avec du matériel de récup', j'ai utilisé

du câble souple pour l'électricité domestique pour réaliser

le circuit complet. Je devine ce que vous pensez... ça aurait été mieux avec

un PCB ! Mais bon, on fait avec les moyens du bord et la prochaine fois que

je doit réaliser un circuit électrique, j'y penserais et c'est sûrement

la solution que je préférerais! ;-)

Le câble utilisé ici est du 0.75mm² et 1.5mm² (!!!) car plus de 0.75 vers

la fin du câblage :(

Je tiens à préciser que faire un câblage avec du fil plus

fin aurait été pas mal mais je précise que pour dénuder

des fils de section en dessous 0.5mm², c'est pas simple et ça devient

vite pénible...

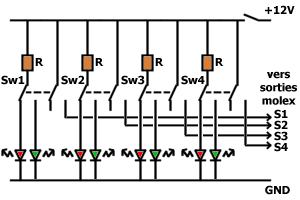

Voici le shéma électrique de mon F3B :

simple non ?

Précisions :

> J''ai utilisé une résistance pour polariser 2 LEDs pour la

simple et bonne raison que selon la position de l'interrupteur à bascule,

on a soit la LED rouge allumée ou bien soit la LED verte mais pas les

2 en même temps. Cela permet d'éviter de mettre des résistances

en plus qui allourdiraient le montage pour rien.

> Choix de R : Ici R fait 820 Ohms ; en effet si on a pour ce montage

: E = R*I + Vled. Ici, E représente le 12V de l'alim, R est la valeur

de la résistance, I correspond au courant traversant la LED et donc la

résistance et Vled est la tension de polarisation de la LED.

Donc la valeur de R théorique pour la LED rouge (Vled 2.2V) :

E = R*I + Vled soit R=(E-Vled) / I soit R = (12-2.2) / (10*10^-3) = 980 Ohms

et

La valeur de R théorique pour la LED verte (Vled 2.3V) :

E = R*I + Vled soit R=(E-Vled) / I soit R = (12-2.3) / (10*10^-3) = 970 Ohms

La plus proche valeur normalisée existante est 1KOhms mais j'ai préféré

prendre une résistance de valeur normalisée précédente

(820 Ohms) de manière à avoir une intensité légérement

supérieure pour la luminosité des LEDs mais dans de faibles proportions.

>> Vérifions par le calcul du courant de polarisation par la LED

pour R=820 Ohms :

Valeur de I pour la LED rouge :

E = R*I + Vled soit I=(E-Vled) / R

soit (12-2.2)/820 = 11.95mA (contre 10mA pour le courant nominal de la

LED rouge)

et

Valeur de I pour la LED verte :

E = R*I + Vled soit I=(E-Vled) / R

soit (12-2.3)/820 = 11.82mA (contre 10mA pour le courant nominal de la

LED verte)

> Il y a une petite hausse mais ça permet d'avoir un meilleur éclat

sans infliger un courant excessif...

>> Il faut vérifier que l'on ne dépasse pas le courant maximum

supporté par la résistance :

On a Pmax= R * Imax² avec Pmax qui correspond à la puissance max

supportée par la résistance et Imax le courant max supporté

par celle-ci.

Donc Imax² = Pmax / R = 0.44 / 820 = 5.36*10^-4 soit Imax = 23mA

Conclusion : on ne dépasse pas le courant max supporté

par la résistance et par la LED dans ce montage, donc c'est bon.

Voici la photo du câblage réalisé :

C'est à peu près propre et rangé ! :)

Par contre, j'ai préféré utiliser un système

de platine en epoxy (c'est la plaque en vert très pale sous le circuit)

de manière à :

- fixer les barrettes de connections (via un système vis / écrou),

- plaquer le boitier de résistances sur la platine,

- faire une isolation électrique (du côté du boitier ou

il y a le plus du fils mais pas du côté du capot)

Sinon j'ai fait 3 trous sur la partie arrière, de manière

à fixer une autre petite plaque d'epoxy (sur la droite de la photo en

haut, à l'endroit où les fils blancs partent en direction des

connexions molex). Cela permet tout simplement de reboucher la partie arrière

qui était restée ouverte après vidage du contenu du lecteur

CDROM et de plus, cela fait office de passe-câbles :

Vue arrière du F3B : on peut y apercevoir les 4 sorties,

le molex d'alimentation, des autocolants alu pour identifier le n° de sortie

correspondante et la plaque epoxy.

Pour le câblage, rien d'extraodinaire... mais quelques précisions :

- ici les 2 barrettes électriques ont chacune des potentiels différents : la

barrette en dessous du montage est reliée au 0V et celle du dessous est reliée

au 12V (sauf pour les 4 dernières connexions ou rien n'est connecté, je les

ai utilisées en tant que "passe-câble". Pour les 2 barrettes, les connexions

d'une barrette sont au même potentiel grâce à l'utlisation de fils formés en

"U". Une série de fils en "U" soudés les uns avec les autres permet de mettre

toute la barrette au même potentiel.

- gaine thermo-retractable : dès que j'avais une soudure entre 2 fils et que

je voulais protéger l'extrémité d'un fil coupé ou pour protéger une soudure,

j'ai utilisé de la gaine thermo. Elle assure une protection efficace dans ces

situations.

J'ai aussi mis 2 petits morceaux de gaine électrique traditionnelle sur les

connexions de l'interrupteur principal (en jaune sur la photo du câblage)

- le boitier de résistances : le montage étant sans PCB, j'ai donc du créer

un dispostif pour ranger les résistances des LEDs. En effet, il y avait le problème

de la solidité des soudures entre les résistances et les fils de diamètre important

+ l'isolation des LEDs avec le reste du montage. J'ai donc conçu un boiter (récupéré

sur une boite de fusibles) dans lequels j'ai fait 8 trous de manière à ce que

résistances soient suspendues entre 2 trous du boitier. De plus, avec ce système

les résistances risquent bien moins de se toucher... J'ai également rajouté

de petits morceaux de gaines pour parfaire l'isolation des connexions et j'ai

mis une goute de cyanolit entre chaque trou du boitier plastique et la gaine

qui recouvrait le fil depuis l'intérieur du boitier.

4° ) La finition :

Voici ce que j'ai utilisé pour améliorer la finition :

- utilisation d'attaches plastiques pour grouper les paquets de fils et les

maintenir fixés (ça fait + propre, ça évite aux fils de pouvoir bouger pour

limiter les vibrations...)

- utilisation du vernis à ongle : rien de tel qu'une bonne goutte de vernis

à ongle entre un écrou et une vis pour garantir une fixation optimale d'un système

vis-écrou. En mettant une goutte de vernis, le vernis une fois infiltré et séché

dans le filetage de l'écrou et du vis va empécher tout mouvement de rotation

possible de l'écrou... Normal, le filetage est bloqué par du vernis. J'ai mis

du vernis sur tous les écrous du montage : vis de fixations des barrettes, vis

maintenant le chassis epoxy, vis assurant le maintient de la plaque epoxy arrière.

- utilisation d'un patin adhésif : j'ai ajouté un patin adhésif

de chaise en dessous du boitier de résistance, car le boitier est plaqué

contre le chassis epoxy mais n'est pas fixé ! le patin permet d'amortir

les vibrations éventuelles du boitier plastique contre la paroi du F3B.

Une petite photo du F3B en action : commande d'un YSTech 60mm.

On aperçoit - difficilement :( - au fond de l'image le reflet de l'adaptateur

qui alimente le F3B en 12v de manière indépendante à l'alimentation

du PC.

5° ) Liste du matériel utilisé pour ce

montage :

- Fournitures :

- 1 boitier de lecteur type CDROM (format 5"1/4)

- 1 cache de baie de tour 5"1/4

- 4 LEDs rouges 5mm Hewlett Packard 10mA 2.2V

- 4 LEDs vertes 5mm Hewlett Packard 10mA 2.3V

- 4 interrupteurs APEM bipolaires inverseurs (ON-ON)

- 1 interrupteur unipolaire "rocker" (à bascule)

- 4 supports de LEDs

- 4 résistances 820 Ohms 0.44W

- 1 petit boitier en plastique

- 2 barrettes de connexion électrique LEGRAND (12 connexions)

- des colliers serre-fils

- 8 vis diamètre 3mm courts (longueur 5mm)

- 3 vis diamètre 3mm moyen (longueur 20mm)

- 11 écrous diamètre 3mm

- morceaux de plaque epoxy (épaisseur env. 1mm)

- câble électrique souple section 0.75mm²

- câble électrique souple section 1.5mm²

- gaine thermo-rétractable

- gaine simple

- 4 vis à tôle 3mm

- colle cyanoacrylate CYANOLIT

- un peu de vernis à ongle

- Divers :

- cutter

- tournevis adéquats

- DREMEL et/ou ciseau à bois + marteau

- éponge type SPONTEX

- récurant javellisé CIF

Voilà, c'est fini pour cette présentation ! J'espère

que ce guide vous aura plu et qu'il aura été le plus clair possible

;-)

Pour toutes réactions ou questions, vous pouvez m'envoyer un mail en

cliquant ici

A bientôt peut-être sur JackyPC !!! ;-)

ThePIT

Retour aux articles

|